Tubos de hormigon hinca

DESCRIPCIÓN Y USOS

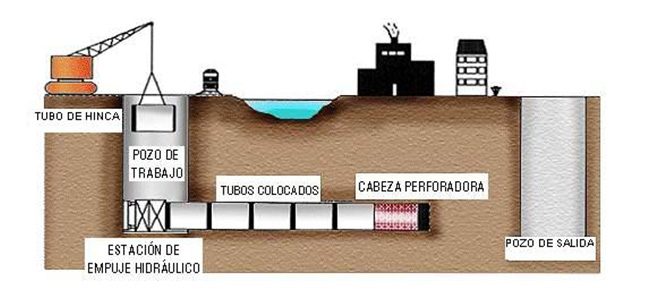

Los tubos de hormigón armado para hinca de PREFABRICADOS ALBERDI S.A. es un tipo de conducción que se instala sin la necesidad de realizar zanjas a cielo abierto. El uso fundamental de la tuberia de hormigon armado para hinca es conducir aguas negras, aguas pluviales y aguas de superficie por gravitación u, ocasionalmente, a baja presión.

Los tubos de hormigón armado para hinca de PREFABRICADOS ALBERDI S.A. es un tipo de conducción que se instala sin la necesidad de realizar zanjas a cielo abierto. El uso fundamental de la tuberia de hormigon armado para hinca es conducir aguas negras, aguas pluviales y aguas de superficie por gravitación u, ocasionalmente, a baja presión.

Es por ello que el tubo de hormigon armado hinca resulta una clara alternativa en situaciones extraordinarias o por problemas de ejecución, como pueden ser:

- La necesidad de realizar pasos bajo autopistas, ferrocarriles o edificaciones ya existentes.

- Vadeo de ríos o zonas donde el nivel freático sea muy alto.

- En ejecuciones donde la profundidad de la zanja sea excesiva. A partir de 8m de profundidad y 50m de longitud, la tubería de hinca se considera una alternativa muy económica frente a la tubería en zanja.

- Renovación de redes de saneamiento en centros urbanos.

La fabricación del tubo de hinca se puede realizar mediante el método de compresión radial o el de vibrocompresión.

Por otra parte, la directiva Europea 89/106/CE del Real Decreto 1630/1192 establece que la tubería de hinca de hormigón armado debe llevar marcado CE cumpliendo con lo establecido en la normativa actual vigente, UNE EN 1916:2003. Es por ello que PREFABRICADOS ALBERDI S.A. marca toda su tubería acorde a ello.

Para aplicaciones especiales para emisarios, contacta con nosotros

APLICACIONES ESPECIALES DE LAS TUBOS DE HORMIGON HINCA

PREFABRICADOS ALBERDI, S.A. dispone de todo tipo de soluciones técnicas para hacer frente cualquier tipo de reto que se presente durante la ejecución de obra de tubería de hinca, como conducciones en curva, emisarios submarinos, etc…

En el caso de las hincas en curva, se calculará los esfuerzos de empuje dependiendo de si se trata de uniones cerradas o uniones abiertas. Utilizando los criterios de la norma alemana ATV 161, en este tipo de aplicaciones especiales se rediseñaran los siguientes factores que influyen en la determinación de las fuerzas de empuje permisibles para los tubos de hinca:

- La geometría de los tubos, haciendo hincapié en la longitud útil de cara a obtener un menor radio de giro permitido.

- El diseño de la virolas, analizando la necesidad de virolas de mayor longitud.

- La geometría de los anillos de transferencia del empuje o sufrideras, y las propiedades de los materiales usados en dichas sufrideras (comportamiento del material ante las tensiones, especialmente con cargas repetidas y su compresibilidad).

Siguiendo con las aplicaciones especiales, de igual modo PREFABRICADOS ALBERDI, S.A. está capacitado para la realización de emisarios submarinos o ejecuciones con alto nivel freático, Este tipo de ejecuciones necesitarán soluciones técnicas especiales como pueden ser:

- La utilización de doble o triple junta de estanqueidad. En este caso, y utilizando la compresibilidad de la sufridera, de podrán disponer juntas de estanqueidad tipo bloque o iglú tanto en el diámetro interior como en el diámetro exterior de la sufridera, de tal modo que al entrar en servicio, la propia compresión generada por l empuje en la sufridera ponga en servicio estas juntas de goma.

- Inyectores de bentonita con válvulas antiretorno. A la hora de colocar o retirar las mangueras de lubricación de bentonita en los inyectores, para evitar la entrada de agua del exterior se podrán utilizar válvulas antiretorno de cara a obtener una mayor calidad en la ejecución.

FICHA TÉCNICA

VÍDEO

COMPONENTES

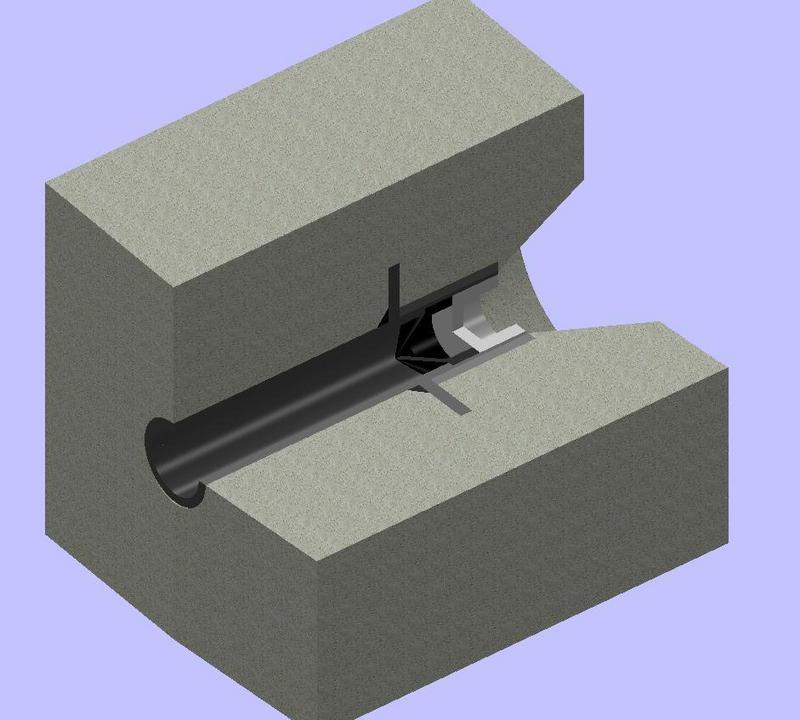

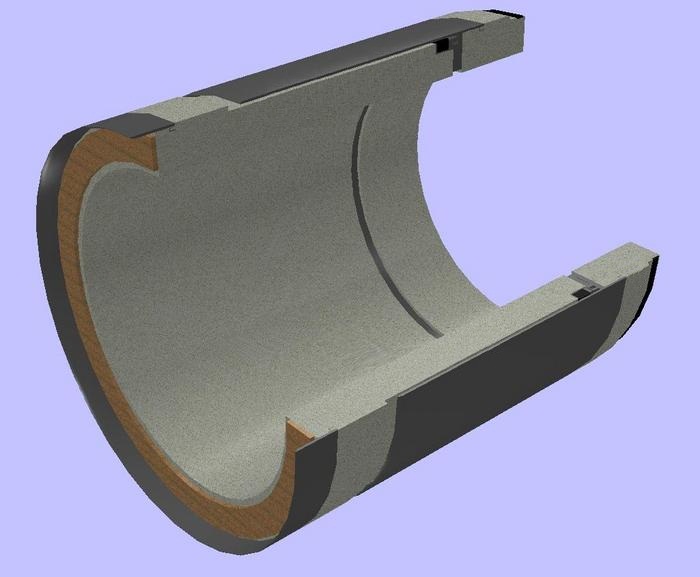

La tubería de hinca consta de varias características que la distinguen de una tubería en zanja normal, como son:

- Virola: anillo metálico realizado en acero soldable y galvanizado en caliente que posteriormente se pinta con brea epoxi para retrasar el ataque químico al acero. La función principal de este elemento unido rígidamente al hormigón, es conseguir una estanqueidad total a lo largo de toda la conducción mediante la utilización de juntas elastoméricas no incorporadas. Éstas además, permiten absorber los posibles giros o curvas tanto deseadas como indeseadas durante la hinca evitando las posibles fugas que este fenómeno pudiera ocasionar.

- Sufridera: anillo de madera que se coloca entre las distintas superficies de empuje de dos tubos consecutivos. Su función principal es la de absorber las posibles irregularidades del enchufe o la no perpendicular de los frentes para que no aparezcan concentración de tensiones en el hormigón durante la hinca.

- Inyectores de Bentonita: 3 roscas metálicas galvanizadas embebidas en la pared de la tubería, distanciadas una de otras a 120º, que se utilizan para inyectar desde el interior de la conducción lodos bentoníticos en la cavidad entre el terreno y el tubo. Dichos lodos tienen principalmente dos funciones: reducir el rozamiento entre el terreno y el tubo hincado; y evitar que se desmorone el túnel realizado por la cabeza perforadora al paso de la conducción.

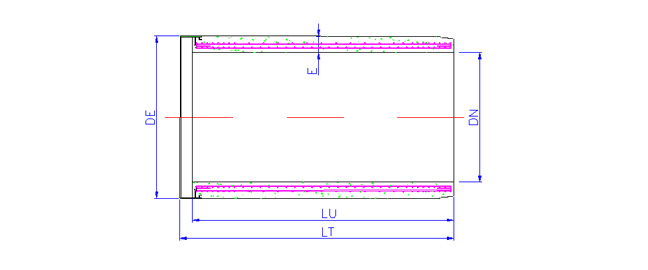

DIMENSIONES NOMINALES

| DN (mm) |

DE (mm) |

E (mm) |

LU (mm) |

EMPUJE (KN) |

PESO (kg/ml) |

|---|---|---|---|---|---|

| 300 | 550 | 125 | 2.000 - 2.400 | * | 420 |

| 400 | 660 | 130 | 2.000 - 2.400 | * | 545 |

| 500 | 760 | 130 | 2.000 - 2.400 | * | 650 |

| 600 | 860 | 130 | 2.000 - 2.400 | * | 750 |

| 700 | 960 | 130 | 2.000 - 2.400 | * | 850 |

| 800 | 1.100 | 150 | 2.000 - 2.400 | * | 1.075 |

| 1.000 | 1.280 | 140 | 2.400 | * | 1.280 |

| 1.200 | 1.490 | 145 | 2.400 | * | 1.585 |

| 1.200 | 1.500 | 150 | 2.400 | * | 1.625 |

| 1.200 | 1.500 | 150 | 3.000 | * | 1.625 |

| 1.400 | 1.740 | 170 | 2.400 | * | 1.785 |

| 1.500 | 1.860 | 180 | 2.400 | * | 2.415 |

| 1.600 | 1.940 | 170 | 2.400 | * | 2.395 |

| 1.800 | 1.860 | 195 | 2.400 | * | 3.080 |

| 2.000 | 2.400 | 200 | 2.400 | * | 3.475 |

| 2.500 | 3.000 | 250 | 2.400 | * | 5.350 |

* El cálculo de la fuerza de empuje máxima que soporta la tubería dependerá del tipo de ejecución y si se trata de una hinca en línea recta o en curva. Para ello será necesario un análisis más exhaustivo y más específico sobre la realización de la conducción.

DENOMINACIÓN Y NORMATIVA DE LOS TUBOS DE HORMIGON HINCA

CLASES RESISTENTES

Ff: Carga de fisuración (KN/m2)

Fn: Carga de rotura (KN/m2)

SEGÚN UNE EN 1916

| CLASE 60 | CLASE 90 | CLASE 135 | CLASE 180 | |

|---|---|---|---|---|

| Ff | 40 | 60 | 90 | 120 |

| Fn | 60 | 90 | 135 | 180 |

SEGÚN ASTM C76 M

| CLASE I | CLASE II | CLASE III | CLASE IV | CLASE V | |

|---|---|---|---|---|---|

| Ff | 40 | 50 | 65 | 100 | 140 |

| Fn | 60 | 75 | 100 | 150 | 175 |

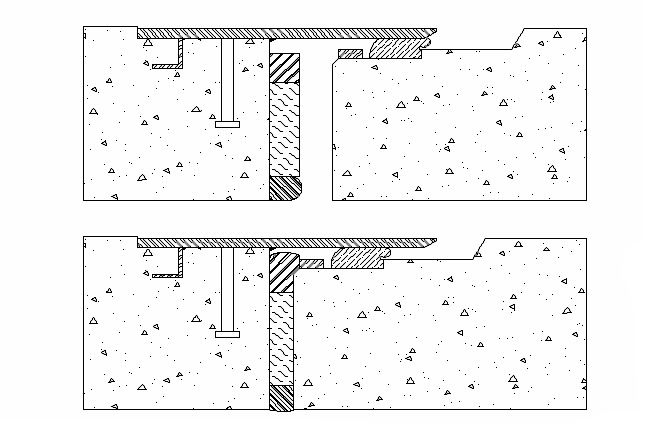

Estaciones intermedias hinca

Las estaciones intermedias son elementos secundarios de empuje cuya función principal es la de no sobrepasar las fuerzas máximas de empuje de la tubería durante la hinca.

El funcionamiento de las estaciones intermedias se puede asemejar al movimiento de un gusano; la estación principal de empuje situada en el pozo de ataque desplazará la conducción hasta la primera estación intermedia, la cual se retraerá y una vez fijada la principal, se accionará consiguiendo que la línea que se encuentra delante de ella se desplace hacia delante. Combinando estos movimientos de empuje entre la estación principal y las diversas estaciones intermedias se consigue que la conducción avance hasta el pozo de recepción o salida.

Habitualmente, las estaciones intermedias se colocarán entre 25 y 50m detrás de la tuneladora o máquina perforadora, y a partir de hay aproximadamente cada 100m ó 150m, dependiendo de las características de la ejecución.

Las estaciones intermedias de PREFABRICADOS ALBERDI, S.A. siempre se fabrican con el escudo unido firmemente al macho y tanto el macho-escudo como el tubo rebajado irán provisto de discos de empuje asegurando un mejor reparto de los esfuerzos de empuje.

La junta de estanqueidad de las estaciones intermedias siempre trabajarán con base de apoyo y superficie de contacto de acero de cara a asegurar una mayor estanqueidad durante el proceso de hincado y en los movimientos propios del funcionamiento de las estaciones intermedias.

En el caso de aplicaciones especiales, PREFABRICADOS ALBERDI, S.A. diseñará las estaciones intermedias en función de las necesidades del cliente y de la ejecución, pudiendo fabricar estaciones intermedias con inyectores de bentonita en la junta de goma para terrenos arenosos o estaciones intermedias con junta activa en caso de aplicaciones especiales como terrenos con alto nivel freático o emisarios submarinos.

En el caso de aplicaciones especiales, PREFABRICADOS ALBERDI, S.A. diseñará las estaciones intermedias en función de las necesidades del cliente y de la ejecución, pudiendo fabricar estaciones intermedias con inyectores de bentonita en la junta de goma para terrenos arenosos o estaciones intermedias con junta activa en caso de aplicaciones especiales como terrenos con alto nivel freático o emisarios submarinos.

Este sistema radica en que la junta de estanqueidad se podrá comprimir mediante un sistema de tornillos dependiendo si hay una vía de agua o bentonita por aumento de presión o el propio deterioro de la junta de goma, logrando ajustar la compresión de la junta en todo momento durante el proceso de hincado.

CONTROLES DE CALIDAD

Se realizan los siguientes controles de calidad:

- Resistencia a compresión de probetas de hormigón fresco

- Análisis de la consistencia del hormigón fresco

- Disposición de elementos armados

- Resistencia mecánica: ensayo de rotura de tres aristas según ASTM-C497M, pto.4.

- Alcalinidad y absorción de agua

- Ensayos de estanqueidad sobre la junta según BRITISH STANDARD 5911, Apéndice H (hasta Ø1.200 incluido)

- Ensayos hidrostáticos según BRITISH STANDARD 5911, Apéndice H (hasta Ø1.200 incluido)

Al finalizar todos estos controles sobre el producto, se entregará un dossier técnico con todos los resultados de los ensayos y análisis realizados tanto sobre la tubería como sobre las materias primas utilizadas.

GALERÍA DE IMÁGENES

Utilizamos cookies propias y de terceros, para realizar el análisis de la navegación de los usuarios. Si continúas navegando, consideramos que aceptas su uso.

Puedes cambiar la configuración u obtener más información aqui.

Prefabricados Alberdi - Copyright 2012 | Aviso legal | Protección de datos | Mapa web | Cookies

Web site diseñado por

y desarrollado por DMacroweb